1. Zeitliche Zuordnung Begriff „Altstahl“

Auf Grund der Stahlentwicklung sollten Stähle im Herstellungszeitraum von 1850 bis 1950 als Altstahl bezeichnet werden. Anhand von Erfahrungen von Stahluntersuchungen ist der Zeitraum bis 1960 mit einzubeziehen.

2. Altstahlsorten und Herstellungsverfahren

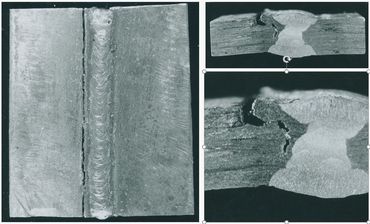

Zunächst war Puddelstahl dominierend, ab ca. 1880 begann großtechnisch die Herstellung von Flussstahl (Bessemerstahl, Siemens-Martin-Stahl, Thomasstahl), wobei die Menge der erzeugten Puddelstähle ständig und wesentlich abnahm. Die Herstellung von Puddelstahl im Flammofen mit oxidierender Atmosphäre wurde nur bis zum 1. Jahrzehnt des 20sten Jahrhunderts genutzt. Die mit dem Luppenhammer der im Puddelofen hergestellten zu großen Einheiten geschmiedeten Stahlluppen ergaben zwar ein fast rein ferritisches Grundgefüge, das jedoch durchsetzt war mit umfangreichen großvolumigen, heterogenen Schlacken (Mischschlacken, die u. a. Sulfide, Oxide, Silikaten enthalten) mit z. T. sehr hohen Schwefel- und Phosphor-gehalten, wie es der ungeätzte Schliff in Abb.1 zeigt. Dadurch reagiert er im Zugversuch sehr spröde.

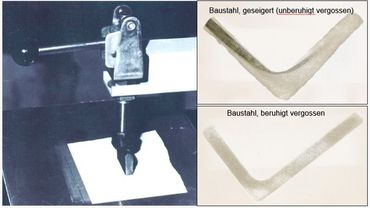

Beim Flussstahl mit den genannten Herstellungsverfahren liegt eine andere Stahlgüte vor. Bis Mitte der 1920er Jahre wurde grundsätzlich unberuhigt vergossener Stahl hergestellt, d. h. es liegt ein geseigerter Bereich vor mit einer relativ reinen Randzone unterschiedlicher Dicke, wobei bei Profilen die Seigerungszone im Gurtbereich ausläuft (s. Abb.2 und im Vergleich mit einem beruhigt vergossenen Stahl). Die Deutsche Reichsbahn war bis Kriegsende 1945 auch für den Stahlhochbau zuständig. Ende der 1920er Jahre sollte die Festigkeit des Stahls gesteigert werden, was zunächst über eine Erhöhung des Si-Gehaltes erfolgte. Der als Siliziumstahl (St 48) nach den Richtlinien des Reichsbahnzentralamtes „Stahl im Hochbau“ 8. Auflage bezeichnete Stahl hatte festigkeitserhöhend keinen gewünschten Erfolg, da u. a. der Stahl auch viele Schlackenzeilen enthielt und die Schweißeignung problematisch war. Insbesondere in den 1930er Jahren erfolgte dann die Festigkeitssteigerung üben Mn-Gehalte (Mischkristallverfestigung) und die Stähle konnten halbberuhigt und auch beruhigt vergossen hergestellt werden. Da nach dem Ende des 2. Weltkrieges ausgeglühter Stahl aus den zerbombten Häusern gerichtet wiederverwendet wurde und das im damaligen Baurecht auch möglich war, können deshalb Altstähle bis 1950 und darüber hinaus eingesetzt worden sein.

3. Angaben für unlegierte Stähle (in der Normenreihe DIN 1600)

In der damaligen sehr umfangreichen Normenreihe DIN 1600 waren alle Stähle und alle Profilnormen von Blechen über Winkel- und T-Profilen bis hin zu Rohren enthalten. Im DIN-Taschenbuch 4 von Juli 1941, beispielhaft soll die DIN 1612 „Flussstahl gewalzt, Formstahl, Stabstahl, Breitflachstahl“ herangezogen werden, weil heutzutage bei Sanierungen im Wesentlichen an Profilen geschweißt wird, sind bei den Stahlgüten von St 00.12 bis St 44.12 nur Angaben über die Zugfestigkeit, Bruchdehnung, Faltversuch und Bemerkungen zum Schweißen zu finden. Es lagen keine Anforderungen nach der chemischen Zusammensetzung vor und leider auch keine Angaben über die Mindeststreckgrenzen (Hinweis: Im ungeprüften Zustand ist eine Streckgrenze unterhalb 200 MPa möglich). Die Angabe Punkt .12 hinter der Festigkeitsangabe St37.12 ist die Normennummer aus der Normenreihe DIN 1600.

Insbesondere das Fehlen der chemischen Zusammensetzung ist ein Problem bei der heutigen Festlegung der Schweißeignung. Erst mit der Ausgabe von 1943 waren für einige Güten die chemischen Elemente vorgegeben.

4. Schweißen

4.1 Schweißeignung alter Baustähle

Man sieht dem Stahl visuell nicht an, ob es sich um Puddelstahl bzw. Flussstahl unterschiedlichster Güte handelt. Sowohl die Herstellungsverfahren als auch das Können einzelner Stahlwerke beeinflussen die Schweißeignung der Altstähle. Dabei können jahrgangsübergreifend Stahl im Bauteil mit unterschiedlichen Stahlherstellungs-verfahren vorkommen. Eine Eingrenzung ist in der Hinsicht möglich, dass bis ca. 1910 sowohl Puddel- als auch Flussstahl vorkommen kann, danach bis ca. 1926 grundsätzlich unberuhigt vergossener Stahl, dann Ende der 1920’er Jahre der Siliziumstahl und in den 1930’er Jahren bis Ende des Krieges bzw. noch bis in den 1950’er Jahren dann alle Herstellungstechnologien/Lieferzustände (unberuhigt, halbberuhigt und beruhigt vergossen) auftreten können. Deshalb kann visuell keine Schweißempfehlung erfolgen, auch wenn alte Schweißnähte vorhanden sind. Das bedeutet, dass grundsätzlich eine Untersuchung notwendig ist, um eine mögliche Schweißeignung festzustellen.

4.2 Probenentnahme zur Untersuchung der Schweißeignung

Für die im nachfolgenden Punkt aufgeführten notwendigen Untersuchungen für die Bestimmung der Schweißeignung ist eine Probe mit einer Mindestabmessung von D=18 mm (z. B. mit einem Kernlochbohrer) zu entnehmen, wobei vorher unbedingt die Längsrichtung gekennzeichnet werden muss, wenn das nicht an der Probe selbst (z. B. aus dem Randbereich) zu erkennen ist. Insbesondere bei Profilen ist zunächst die Probe aus dem seigerungskritischen Stegbereich zu entnehmen. Da aber auf Grund von Erfahrungen bei der Untersuchung von Altstählen an der SLV Hannover (ca. 400 Altstähle) heute fast ausschließlich an alten Profilen geschweißt wird (z. B. Gurtverstärkungen bei Nutzungsänderung des Gebäudes) und der geseigerte Bereich im Steg- und Gurtbereich sehr unterschiedlich sein kann, d. h. im Gurtbereich endet die Seigerungszone (läuft aus), ist die Probenentnahme dort vorzunehmen, wo später geschweißt werden soll. Hier kann die Schweißempfehlung günstiger sein als im kritischen Stegbereich. Das sollte unbedingt bedacht werden. Hinzu kommt, dass bestimmte Profilgrößen zum damaligen Zeitpunkt nicht hergestellt werden konnten. Das bedeutet weiterhin, dass z. B. Doppel-T-Profile sowohl aus 2 genieteten U-Profilen bestehen konnten, als auch dadurch, dass über ein Blech an den 4 Enden Winkelprofile angenietet wurden.

4.3 Art und Umfang der Untersuchungen

Für die grundsätzliche Bestimmung der Schweißeignung sind drei Untersuchungen notwendig:

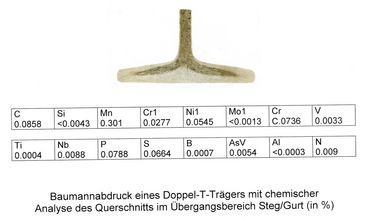

- Quer zur Profil- bzw. Walzrichtung ist ein Baumannabdruck zur Bestimmung der Seigerungszone anzufertigen insbesondere zur Bestimmung deren Wirkung bis hin zur Oberfläche, d. h. wie schmal ist die „reine“ Randzone

- Längs der Profil- bzw. Walzrichtung ist ein Schliff (ungeätzt) anzufertigen, um die Schlackenhäufigkeit und Schlackenausbildung festzustellen. Diese bedingen bei Kehlnahtschweißungen eine reduzierte Beanspruchung in Dickenrichtung und ist bei Berechnungen zu berücksichtigen.

- Die Bestimmung der chemischen Analyse (14er Analyse), die auf dem Querschnitt erfolgen muss (nicht auf der Oberfläche). Es ist unbedingt auch der Stickstoffgehalt in der Analyse mit zu bestimmen.

Durch den Baumannabdruck erkennt man die Seigerungszone bei unberuhigt vergossenen Flussstählen und deren Breite im Stegbereich bei Profilen und Verlauf im Gurtbereich. Die Abb.2 zeigt einen geseigerten Bereich eines Profils gegenüber eines nicht geseigerten Stahls.

Der ungeätzte Längsschliff in Abb1 zeigt die Schlackenhäufigkeit und deren Verteilung auf. Insbesondere bei Kehlnähten kann das zu terrassenförmigen Brüchen führen. Bei Puddelstahl ist das extrem zu erkennen und ist das Ergebnis der Stahlherstellungstechnologie. Insbesondere dadurch kann Puddelstahl grundsätzlich als nicht schweißgeeignet eingestuft werden, wenn durch die Schweißung Kräfte übertragen werden sollen. Das soll an einem Beispiel gezeigt werden. In Abb.3 ist eine Brücke von 1869 zu sehen. Es ist eine genietete Brücke aus einfachen Zug- und Druckstäben, die im unteren Bereich stark korrodiert waren. Um die Nietkonstruktion im oberen Bereich zu erhalten, war geplant, hintereinander die Zug- und Druckstäbe zu trennen (rot gekennzeichnet) und den unteren korrodierten Bereich durch neue Stäbe zu ersetzen und mittig (rote Kennzeichnung) zu verschweißen. Es handelte sich eindeutig um Puddelstahl. Schon während des Schweißens riss der Puddelstahl im Nebennahtbereich (s. Abb.4). Puddelstähle sind grundsätzlich gekennzeichnet durch die schon erwähnten umfangreichen Schlacken. Puddelstahl hat zudem keine verwendbare chemische Zusammensetzung.

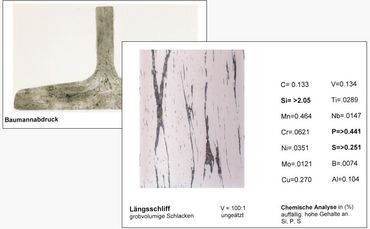

Unberuhigt vergossene Altstähle sind gekennzeichnet durch einen sehr niedrigen C-Gehalt (C häufig kleiner 0,1% bis z. T. 0,08%), kein Si-Gehalt (u.a. für beruhigt vergossene Stähle notwendig) und auch kein Al-Gehalt (für besonders beruhigt vergossene Stähle erforderlich) wie es in Abb. 5 gezeigt wird. Dagegen sind die S- und P-Gehalte z. T extrem hoch, d. h. heutige Grenzwerte von 0,05% werden deutlich überschritten. Man kann aber die heutigen Grenzwerte nicht als Maßstab der Beurteilung heranziehen. Bisher sind dafür die erhöhten P- und S-Gehalte der St37-1 Sorten aus der DIN 17100 (Ausgabe 1966-2009) herangezogen worden und das hat sich mit den schweißtechnischen Empfehlungen bewährt. Auf Grund des niedrigen C-Gehaltes weist die „reine“ Randzone ein fast ferritisches Gefüge auf, während der geseigerte Bereich sich durch Schlacken und MnS-Zeilen als voreutektoiden Ferrit abzeichnet. Der Siliziumstahl weist dagegen Si-Gehalte auf, die größer 2% betragen können und ist leider durch eine starke Schlackenzeiligkeit (Abb.6) behaftet, die eine Schweißeignung stark einschränken.

4.4 Bewertung der Untersuchungsergebnisse

Mit den vorliegenden Untersuchungsergebnissen ergeben sich für das Schweißen nachfolgende Aussagen:

- Nicht schweißgeeignet

- Bedingt schweißgeeignet

- Normal schweißgeeignet (wie heutige Stahlsorten)

Diese Einteilung und Aussagen gelten für vorwiegend ruhend beanspruchte Konstruktionen. Wie schon erwähnt, sind Puddelstähle als nicht schweißgeeignet einzustufen. Bei Flussstählen ist das häufigste Ergebnis eine bedingte Schweißeignung (wenn bei Profilen der Bereich der späteren Schweißung untersucht wurde). Dafür werden Empfehlungen gegeben, die einzuhalten sind. Das Ergebnis der Untersuchungen an einer Profilform / Profilgröße ist nicht auf andere im Bauwerk vorhandene Profile übertragbar.

4.5 Schweißtechnische Empfehlung bei ermittelter Schweißeignung

Nach Bewertung der 3 Untersuchungen und der Feststellung der bedingten Schweißeignung werden folgende Standard-Empfehlungen gegeben, die auf der Baustelle einzuhalten sind.

- Entfernen der wesentlichen Korrosionsprodukte (Rost). Vereinzelte Korrosionspusteln können belassen bleiben, um nicht zu viel Material abschleifen zu müssen, (Querschnittschwächung.)

- V- bzw. X-Naht-Vorbereitung bei Stumpfnähten

- Trocknen des Schweißnahtbereiches mit Anwärmbrennen auf ca. 80°C (Grund ist die in den verbleibenden Korrosionspusteln (Rost) vorhandene Feuchtigkeit).

- Es ist grundsätzlich mit dem E-Hand-Schweißprozess (111) zu schweißen und es sind grundsätzlich basisch umhüllte Elektroden zu verwenden, die vorher rückgetrocknet werden müssen. Basisch umhüllte Elektroden werden aus 2 Gründen empfohlen. Sie haben auf Grund der + Polung einen geringeren Einbrand (Nichtanschmelzen der möglichen Seigerungszone) und die entstehende Schlacke nimmt z. T. Verunreinigungen aus dem Stahl mit auf.

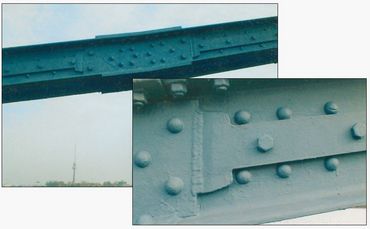

Falls die Seigerungszone im Schweißnahtbereich bei Kehlnähten bis ca. 2mm an die Stahloberfläche heranreicht, ist die dünnste Elektrode (wenn möglich D = 2,5mm) zu verwenden und die niedrigste Stromstärke einzustellen, um beim Schweißen einen geringen Einbrand zu erreichen. Bei größeren Kehlnahtdicken ist die Elektrode für alle Lagen notwendig, die Kontakte mit dem Altstahl haben. Es kann im Einzelfall bei schmaler „reiner“ Randzone möglich sein, dass die Einbrandtiefe über eine Versuchsschweißung ermittelt werden muss. Die Schweißnaht-oberfläche hat beim Schweißen mit der basisch umhüllten Elektrode eine schuppigere Nahtausführung gegenüber andere z. B. rutile Typen, wie es die Abb.7 an einer Schweißung eines bedingt schweißgeeigneten Flussstahls an der Kaiser-Wilhelm-Brücke in Wilhelmshaven für eine Stegverstärkung eines Doppel-T-Trägers (besteht aus 2 genieteten U-Profilen) an einem Zugband dieser Brücke aus dem Jahre 1905/1908 zeigt. Das sollte aber akzeptiert werden können.

Es sind nur Schweißer mit gültigen Schweißerprüfungen einzusetzen, der ausführende Betrieb sollte ein Schweißzertifikat nach EN 1090-2 besitzen. Für die Ausführung reicht im Normalfall die EXC 2 aus.

Ansprechpartner:

Prof. Dr. Gerd Kuscher

Tel: 0511 21962-64

E-Mail: kuscher(at)slv-hannover.de